Energética Magazine: La Inteligencia Artificial (IA) y el Deep Learning como futuro para el O&M enfocado a la mejora para los operarios, reducción de riesgos laborales, y la sostenibilidad.

25.11.2022

(José Luis Sevillano - CDO & Carlos Betancort - AI Developer)

El incremento en la calidad y versatilidad de las tecnologías basadas en datos de los últimos años, han permeado en todos los aspectos de la sociedad, industria y la fotovoltaica no es diferente.

La disponibilidad de la información y de los medios necesarios para explotarla en todos los niveles de la cadena de funcionamiento ha pasado de ser una costosa novedad, a una pieza clave para el máximo aprovechamiento de los recursos y la correcta aproximación a los problemas en un sistema tan complejo como es la producción de energía.

Sin embargo, debido a su carácter técnico y especificidad, sumado a que todo buen concepto tecnológico novedoso atrae atención, especialmente si promete “reducir costes” o “minimizar pérdidas” como por arte de magia, es muy sencillo perder la perspectiva de qué efecto pueden tener en una instalación real.

Los sistemas de IA y aprendizaje automático permiten extraer conocimiento de los datos que recogemos del mundo real, cristalizándolo en su interior como parámetros medibles y construir herramientas capaces de aprovechar este conocimiento a través de la toma de decisiones e interpretación de datos automática. La calidad de los datos que se utilicen para alimentar los algoritmos será un factor clave de cara a poder obtener conclusiones precisas y próximas a la realidad.

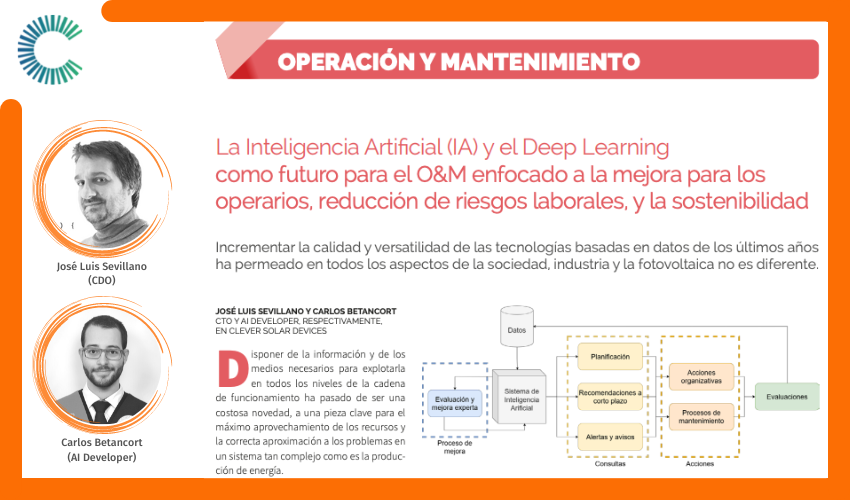

En mantenimiento convencional, se recolectan los datos para realizar un diagnóstico o revisión del sistema cada vez que queremos obtener un resultado. Estos datos se analizan por expertos, y las conclusiones se manifiestan en decisiones prácticas que puedan implementarse en las plantas por los operarios. La cadena se pone en movimiento bajo la demanda de resultados, y cada eslabón depende del resultado del anterior. La IA puede agilizar y optimizar el proceso, a través de la disponibilidad del conocimiento.

Este sistema utilizará toda la información disponible de nuestra instalación para generar resultados permitiendo que los expertos dediquen su tiempo no a analizar un subconjunto de estos datos y tomar una decisión puntual, sino a mejorar iterativamente como el sistema aprende permitiendo generar conclusiones bajo demanda, haciendo posible que se disponga de la información necesaria, con la seguridad de que está basada en todos los datos disponibles, remotamente y en tiempo real sin necesidad desplazarse físicamente a la planta y/o tomar decisiones basadas en medidas indirectas (ej: termografías por dron o estimaciones basadas en producción).

Cuanto más cercanos sean los datos de las mediciones a lo que se quiere identificar, mayor precisión tendrán los resultados. En el caso de diagnóstico de un módulo fotovoltaico, las curvas IV, perdiendo calidad cuánto más alejados de ese valor se encuentre la información recolectada, o cuánto más indirectas sean las medidas.

¿Qué beneficios tiene contar con esta clase de información? Su principal manifestación se encuentra en el nivel más físico y tangible, la manipulación del hardware por parte de los operarios. Por ejemplo el diagnóstico y reparación de una planta con una producción subóptima, los operarios pueden aproximarse al problema manejando toda la información por adelantado y pudiendo diseñar mejores estrategias de intervención, conociendo no solo qué módulos concretamente están fallando sino también qué tipo de fallo están reportando, diagnosticando remotamente y reduciendo los riesgos ligados mantenimiento manual. Al realizar las reparaciones, este sistema (el empleado por Clever Solar Devices) alerta a los operarios priorizar los módulos con características peligrosas (medidas eléctricas o térmicas inusuales), y ejecutar un prediagnóstico completo y preciso de estos, para agilizar la labor y la eficiencia del mantenimiento.

Conocer el estado de nuestra planta con este nivel de detalle permite organizar y planificar el protocolo de acción inicial del equipo, así como tomar decisiones como la viabilidad y eficiencia de ejecutar una reparación frente a su coste en recursos, predicciones de degradación en el futuro e incluso estudios retroactivos para localizar y documentar problemas ocurridos, con el fin de mejorar. Esta información detallada posibilita tomar mejores decisiones, y que los recursos se utilicen eficientemente, reduciendo riesgos laborales como el shock eléctrico, térmico o caídas en altura.

El disponer de estos datos en tiempo real, permite elevar las operaciones de mantenimiento a otro nivel, mejorando así la eficiencia y generar más energía limpia y reducir los niveles de CO2.

Desde Clever Solar Devices tenemos en cuenta todos estos principios para el diseño de nuestros algoritmos, como parte del compromiso con la mejora global de la calidad de las instalaciones.